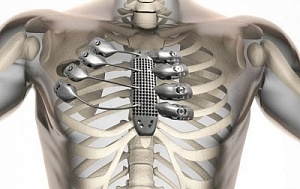

Ученые Томского политехнического университета собрали 3D-принтер и ведут отработку технологий печати изделий различной формы и назначения из металлических порошков: титан, нержавеющая сталь, вольфрам, алюминий и другие, а также их всевозможных сплавов. Такие технологии могут найти применение для создания имплантатов с индивидуализацией формы под конкретного пациента, очень востребованы в авиационной, космической, военной технике, где с каждым годом возрастают требования к свойствам материалов, конфигурации изделий, весу конструкций.

«В настоящее время подобные установки изготавливаются только за рубежом, и для России создание 3D-принтеров является стратегически важной задачей, в том числе в рамках опережающего импортозамещения, обозначенного в Национальной технологической инициативе Президентом в его послании Федеральному собранию», — говорит директор научно образовательного центра «Современные производственные технологии» Института физики высоких технологий ТПУ Василий Федоров.

Сейчас в центре отрабатываются три наиболее востребованных в мире способа 3D-производства — это лазерное селективное сплавление, электронно-лучевое сплавление и печать полимерными пластиками.

Принтеры изготовлены на 80% из российских комплектующих, а в перспективе уровень локализации может быть доведен до 100%. Программное обеспечение также будет отечественное.

В частности, уже имеется положительный опыт использования таких установок для печати металлическими сплавами титана. Что характерно, они обладает такими же физическими характеристиками, как у кости человека и могут найти в перспективе применение для изготовления имплантатов. Эти работы ученые Томского политеха ведут в сотрудничестве с Институтом физики прочности и материаловедения СО РАН.

В частности, уже имеется положительный опыт использования таких установок для печати металлическими сплавами титана. Что характерно, они обладает такими же физическими характеристиками, как у кости человека и могут найти в перспективе применение для изготовления имплантатов. Эти работы ученые Томского политеха ведут в сотрудничестве с Институтом физики прочности и материаловедения СО РАН.

«Титан и биомедицинские сплавы на его основе отличаются биохимической и биомеханической совместимостью с тканями организма — они не вызывают воспалительных процессов, устойчивы к коррозии, достаточно прочны.

Основное преимущество печати изделий — это кастомизация (адаптации имеющегося продукта под конкретного потребителя — ред.). Пример — перелом ключицы. Это маленькая изогнутая кость, которая крепится на множество сухожилий. Что происходит в наше время при переломе? Руку подвязывают, и она срастается. Срастается криво. На 3D-принтере же можно изготовить изогнутую пластину (имплантат), учитывающую все анатомические особенности пациента. В результате его кость срастется без всяких искажений», — отмечает Василий Федоров.

По его словам, ученые также разработали уникальный в своем роде 3D-принтер, печатающий полимерами с непрерывным армированием угленитью.

«Это позволит вывести технологию печати полимерными композитами на новый уровень, сделать ее востребованной в тех областях, где пока еще используются металлы. Армированный полимер по своим характеристикам ни сколько не уступает многим металлам, при этом выгодно отличается от них стоимостью, а главное маленьким весом. Поэтому к этой работе большой интерес проявляют предприятия, работающие на авиационную и космическую промышленность», — добавляет ученый.

Коллектив разработчиков уже получил определенное признание своих достижений — их проект «Моделирование синтеза новых материалов в аддитивных технологиях» под руководством профессора ТПУ Анны Князевой стал победителем федерального акселератора технологических стартапов GenerationS по направлению Aerospace. В результатах проекта заинтересованы не только российские высокотехнологические компании, такие как НПО «Сатурн», но и ряд известных зарубежных.

Добавим, эти работы реализуются Томским политехническим университетом в соответствии с программой повышения конкурентоспособности университета в рамках проекта «Материалы для экстремальных условий».

Источник: Официальный сайт ТПУ