Ученые ТГУ при поддержке РНФ создают новые материалы для 3D-печати изделий из керамики. Исследователи адаптируют под аддитивные технологии нанопорошки – оксиды алюминия и циркония, которые широко представлены на рынке, но применяются только для прессования и спекания при высоких температурах. Физикотехники научились изготавливать из этих соединений материалы для 3D-печати керамических деталей, которые можно использовать в условиях повышенных механических нагрузок и температур, например, в космосе.

– Во всем мире пришли к выводу, что использовать керамические нанопорошки для тех видов 3D-печати, где используется лазерное сплавление, невозможно, – рассказывает сотрудник лаборатории высокоэнергетических систем и новых технологий ТГУ, заведующий лабораторией FabLab в НОЦ «Сибирский центр дизайна» Владимир Промахов. – Причина в том, что физические свойства керамики не позволяют получать качественную структуру материалов путем сплавления порошков. Изделия сложной геометрии с заданной структурой получают только путем литья полимер-керамических составов в стальные формы с дальнейшим спеканием в высокотемпературных печах. При всех плюсах данный способ имеет существенный минус – это высокая стоимость.

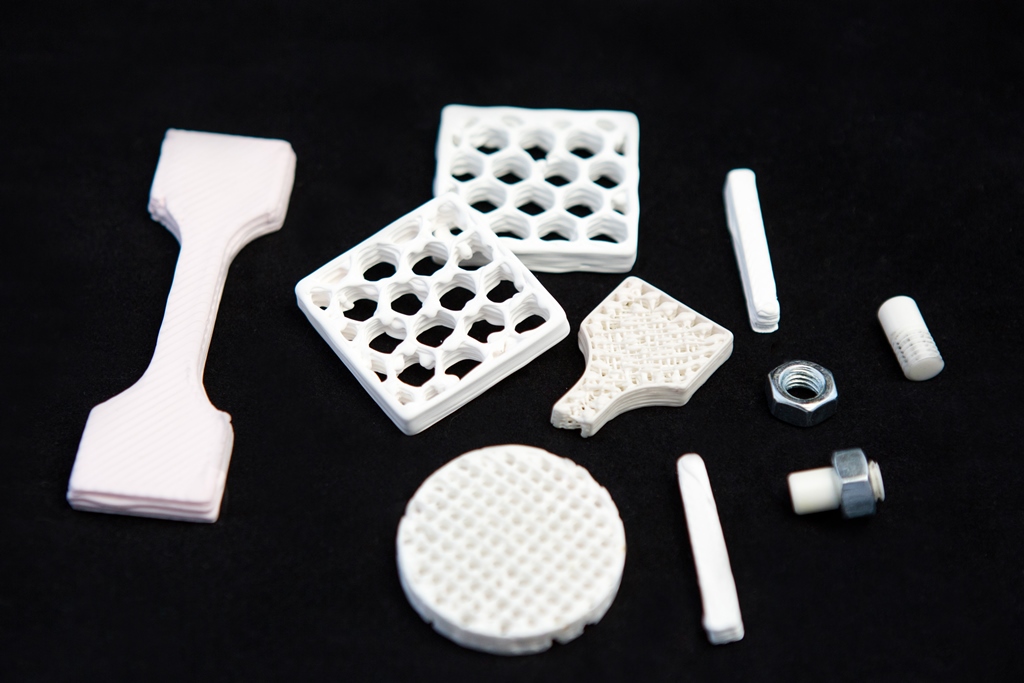

Изготовление металлической формы для литья обходится в среднем 150–300 тысяч рублей, в зависимости от сложности формы изделия. Если заказчику нужны 10 пробных образцов для внедрения нового инженерного решения, их производство будет экономически невыгодным. Ученые ТГУ смогли решить эту задачу посредством создания полимер-керамических составов, подходящих для таких аддитивных технологий, как стереолитография и FDM-печать (Fused Deposition Modeling). В состав полимер-керамических композиций, помимо нанопорошков керамики, входит связующий материал, который удаляется после печати.

Наряду с разработкой материалов и исследованиями их физико-механических характеристик, ученые занимаются прогнозированием поведения изделий, полученных с помощью 3D-принтера. Тестирование в виртуальных условиях позволяет увидеть, как будет вести себя деталь под влиянием динамической, статической и температурной нагрузки.

Разработки исследователей ТГУ уже привлекли к себе внимание промышленников. Недавно на ученых вышло одно из красноярских предприятий, заинтересованное в приобретении прочных штифтов для абразивного производства. Сейчас промышленники используют стальные детали, срок службы которых не превышает 30 часов. Штифты из полимер-керамики, напечатанные в ТГУ, оказались в 10 раз прочнее стали, эксплуатировать их можно будет значительно дольше. В настоящее время изделия проходят апробацию в Красноярске.

Еще одной сферой применения новых материалов может стать космическая промышленность. В качестве эксперимента исследователи напечатали прототипы возможных каркасов для сэндвич-панели из композиционных материалов. Эти конструкции обладают большим запасом прочности и долговечности. Легкие трехмерные панели способны выдержать нагрузку, которой подвергаются космические аппараты, и могут быть использованы для защиты спутников от микрометеоритов и космического мусора.

Добавим, что немалую часть работ в рамках проекта выполняют студенты четвертого курса ФТФ ТГУ Никита Грунт и Максим Логинов, которые отвечают за подготовку суспензий к печати, подбирают и контролируют параметры печати.

Завершение проекта намечено на конец 2020 года, к этому времени ученые разработают линейку новых материалов для аддитивных технологий.

Работы выполняются в рамках проекта РНФ «Изучение физических закономерностей формирования структурно-фазового состояния и физико-механических свойств керамических материалов, полученных 3D-печатью с применением высоконаполненных термореактивных и фотоотверждаемых суспензий».